项目背景:

飞机维修某厂坐落于素有“京师之枕”美称的北京市昌平区,是第一个某型修理保障基地,现为工厂化管理的事业单位。工厂占地总面积二千余亩,近千名员工,下设多个分厂,分别用于军民品生产修理。

工厂是我国高端制造维修领域当中的重要一员,近年来,集团秉承“打造高端制造维修系统窗口单位,建设高端制造维修一流工厂”的发展思路,随着维修产品的质量和数量的不断增长,工厂管理层愈来愈觉得原有的管理水平和能力,不能满足工厂发展的要求。为使管理层从工厂层面全面掌握当前修理任务进展情况以及当前修理面临的问题,了解工厂科研项目分类和科研水平,为使工厂技术人员和项目管理人员能够通过系统及时掌握高端制造维修全寿命周期信息,同时规范项目管理过程,需要通过信息化的手段来提升工厂的管理能力和行业竞争力,优化工厂修理业务管理流程,提高工厂科研项目管理水平,更好地保障地空高端制造维修。

建设方案:

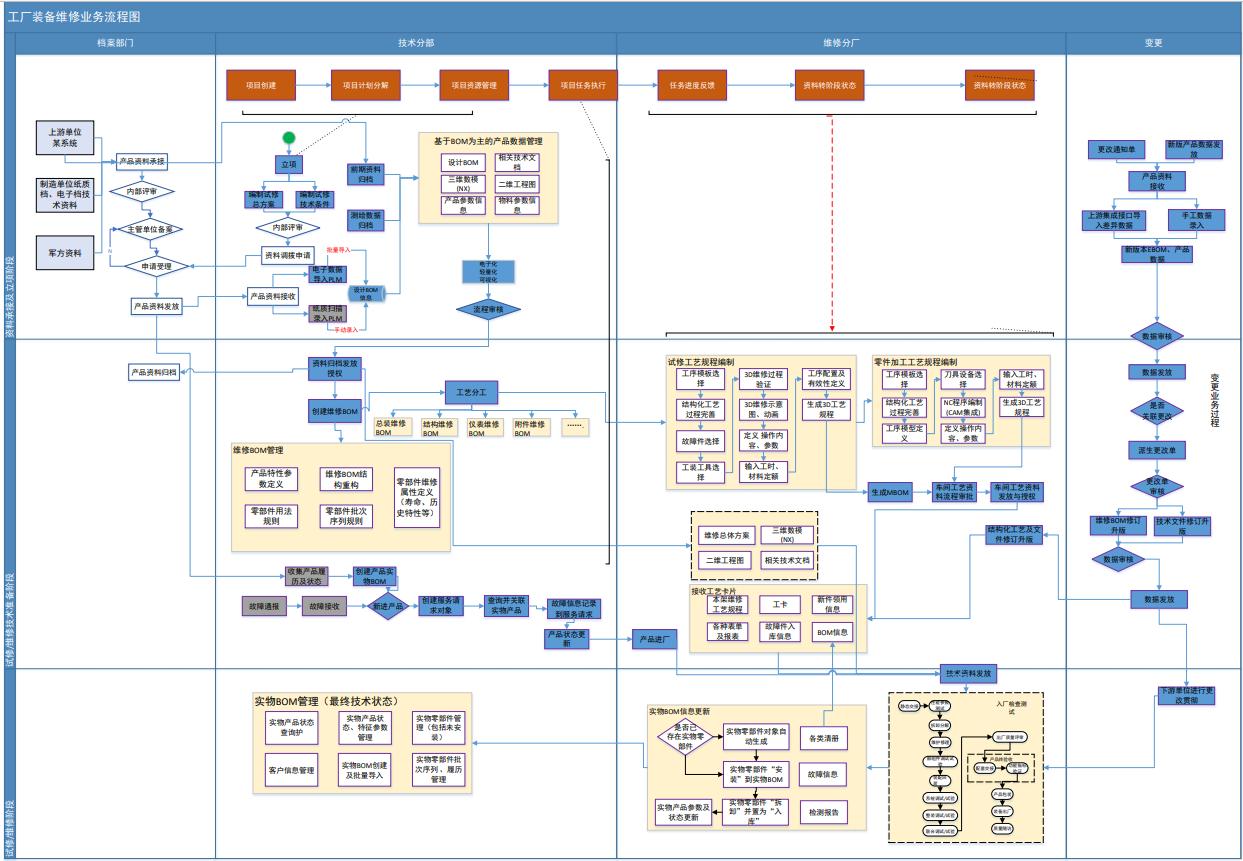

针对工厂的业务特点,融合HifarPLM产品功能,吸取过往多家类似工厂或维修模式相近的工厂在开展产品构型数据管理信息化工作中的经验教训的基础上,为工厂的PLM系统建设项目提供方案及项目实施。提高工厂在市场经济中的快速反应能力、定量化的管理水平、规范化的工作体系、综合利用工厂各类资源的能力。

建设成果:

● 平台的构建:构建面向数字化修理的产品构型数据管理系统(PLM)管理平台,作为工厂科研、试修和批修单一平台,支撑从预研、论证、试修准备、试修实施、试修鉴定等全生命周期数据管理

● 数据的电子化管理:完整承接上游机关产品数据和BOM信息,充分管理上游技术资料文档等产品数据。实现产品数据管理、维修工艺管理、基础功能管理、可视化管理及BOM结构的全电子化等相关功能

● 构建高效应用的数据管理机制:实现工厂工艺、修理各类数据和技术文件的电子化管理,编码、可视化浏览、权限、电子审签流程、版本、技术状态、查询、发放等相关管理和关联性

● 构建高效闭环的变更管理机制:建立符合行业标准和工厂业务特点的组织、权限、流程审签管理,实现各类数据及文档的变更管理,实现更改全过程的信息记录和追溯

● 构建端到端业务整合的数据流转机制:实现与资源管理系统(ERP)/主数据管理系统(MDM)的双向集成,实现与工厂协同办公系统(OA)的任务待办及单点登录集成,只需一套账号就可以访问产品构型数据管理系统(PLM),并且保持统一的组织机构和人员基本信息

公安备案:

公安备案: